文章摘要:耐磨材料作为高端装备制造与重大工程领域中的关键基础材料,其性能水平直接决定了装备的可靠性、安全性与服役寿命。随着我国工业体系向高端化、智能化、绿色化方向加速迈进,高端装备在极端工况、复杂环境和长周期运行条件下面临更加严苛的磨损挑战。围绕耐磨材料关键技术研发与高端装备长期服役性能提升展开系统研究,不仅是材料科学与工程技术交叉融合的重要方向,也是支撑国家重大战略和产业升级的核心技术路径。本文从耐磨材料基础理论创新、关键制备与表面工程技术突破、高端装备服役性能提升机理、以及未来工程应用与产业化前景四个方面,对耐磨材料技术研发及其在高端装备长期服役中的应用前景进行全面分析,力求揭示其技术发展脉络、应用价值与未来趋势,为相关领域科研与工程实践提供参考。

1、耐磨材料理论基础

耐磨材料关键技术研发首先依赖于对磨损机理和材料行为的深入理解。在复杂服役条件下,磨损往往伴随着冲击、腐蚀、高温和疲劳等多种作用形式,这对材料微观结构稳定性提出了更高要求。通过系统研究磨粒磨损、黏着磨损和疲劳磨损等基本机理,可以为材料设计提供科学依据。

近年来,多尺度材料设计理论不断发展,从原子尺度、晶体尺度到宏观结构层面,逐步揭示耐磨性能的内在决定因素。尤其是对相结构、晶界特征和缺陷演化规律的深入研究,为实现高强度与高韧性协同提供了新的理论支撑。

同时,数据驱动和计算材料学方法的引入,使耐磨材料研发逐步由经验型向预测型转变。通过模拟与实验相结合,可以显著缩短材料研发周期,提高关键性能参数的可控性和稳定性。

2、关键制备与工艺技术

在耐磨材料的工程化应用中,制备工艺是决定材料性能能否有效发挥的关键环节。粉末冶金、定向凝固、快速凝固等先进制备技术,为获得高致密度和优异组织结构提供了重要手段。

表面工程技术在提升高端装备耐磨性能方面发挥着不可替代的作用。通过热喷涂、激光熔覆和物理气相沉积等方法,可在基体表面构建高性能耐磨涂层,有效延缓磨损失效进程。

此外,复合化和梯度化设计成为当前耐磨材料工艺发展的重要趋势。通过在材料内部或表面构建功能梯度结构,可以实现不同区域性能的最优匹配,从而满足复杂工况下的长期服役需求。

高端装备在长期服役过程中,耐磨材料的性能稳定性直接影响整机运行效率和维护成本。通过合理选材与结构优化,可以显著降低关键部件的磨损速率,延长装备使用寿壹号大舞台28国际大舞台命。

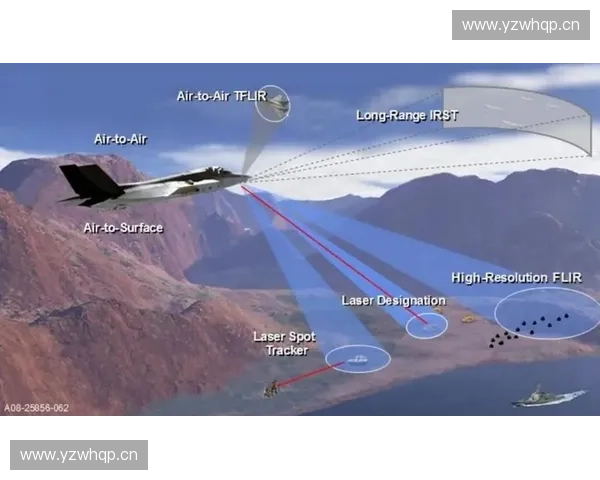

在航空航天、能源装备和重型机械等领域,耐磨材料的应用已从单一部件扩展到系统级解决方案。通过材料与结构协同设计,实现耐磨、耐疲劳和耐腐蚀性能的综合提升。

同时,服役监测与寿命预测技术的结合,使耐磨材料在装备全寿命周期管理中发挥更大价值。通过对磨损行为的实时监控,可提前预警失效风险,提高装备运行的安全性和可靠性。

4、应用前景与产业化

从应用前景看,耐磨材料关键技术研发将为高端装备制造业提供重要支撑。在智能制造和重大工程建设中,高性能耐磨材料将成为提升核心竞争力的重要基础。

随着绿色制造理念的深入推进,耐磨材料的研发也更加注重资源节约和环境友好。通过延长装备服役周期和降低维护频率,可有效减少能源消耗和材料浪费。

在产业化层面,产学研深度融合将加速耐磨材料技术成果转化。通过建立标准化和规模化生产体系,有望推动耐磨材料在更广泛领域实现应用,形成新的产业增长点。

总结:

总体来看,耐磨材料关键技术研发与高端装备长期服役性能提升之间具有高度的内在关联性。通过理论创新、工艺突破和系统应用的协同推进,可以有效解决高端装备在复杂工况下的磨损难题,为装备安全、高效运行提供坚实保障。

面向未来,随着新材料、新技术和新模式的不断涌现,耐磨材料将在高端装备领域展现更加广阔的应用前景。持续深化基础研究与工程实践的结合,将为我国高端装备制造业实现高质量发展奠定坚实基础。